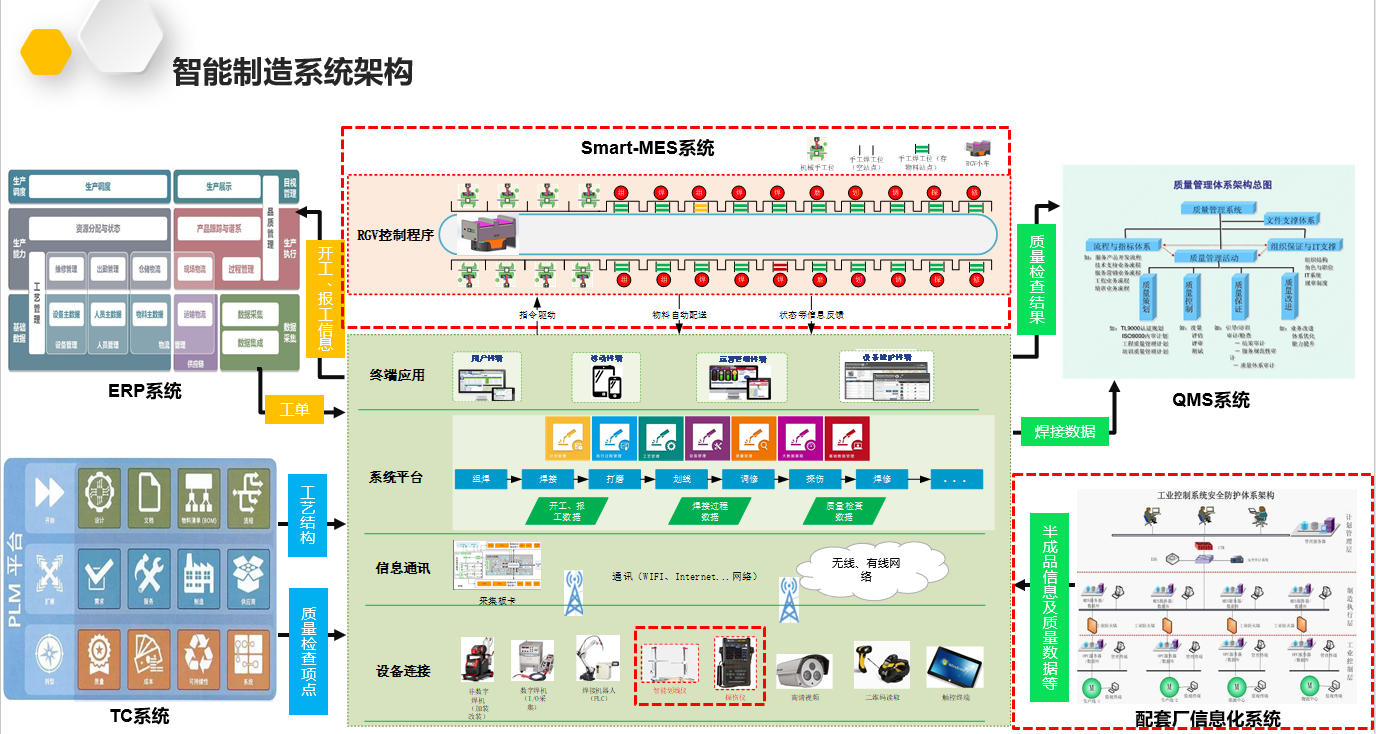

生产执行系统(Smart-MES)介绍

本公司的制造执行系统(MES)是一套集成化、数字化的生产管理信息平台,它构建于企业资源计划(ERP)与车间生产设备之间,是实现智能工厂承上启下的核心环节。

生产管理

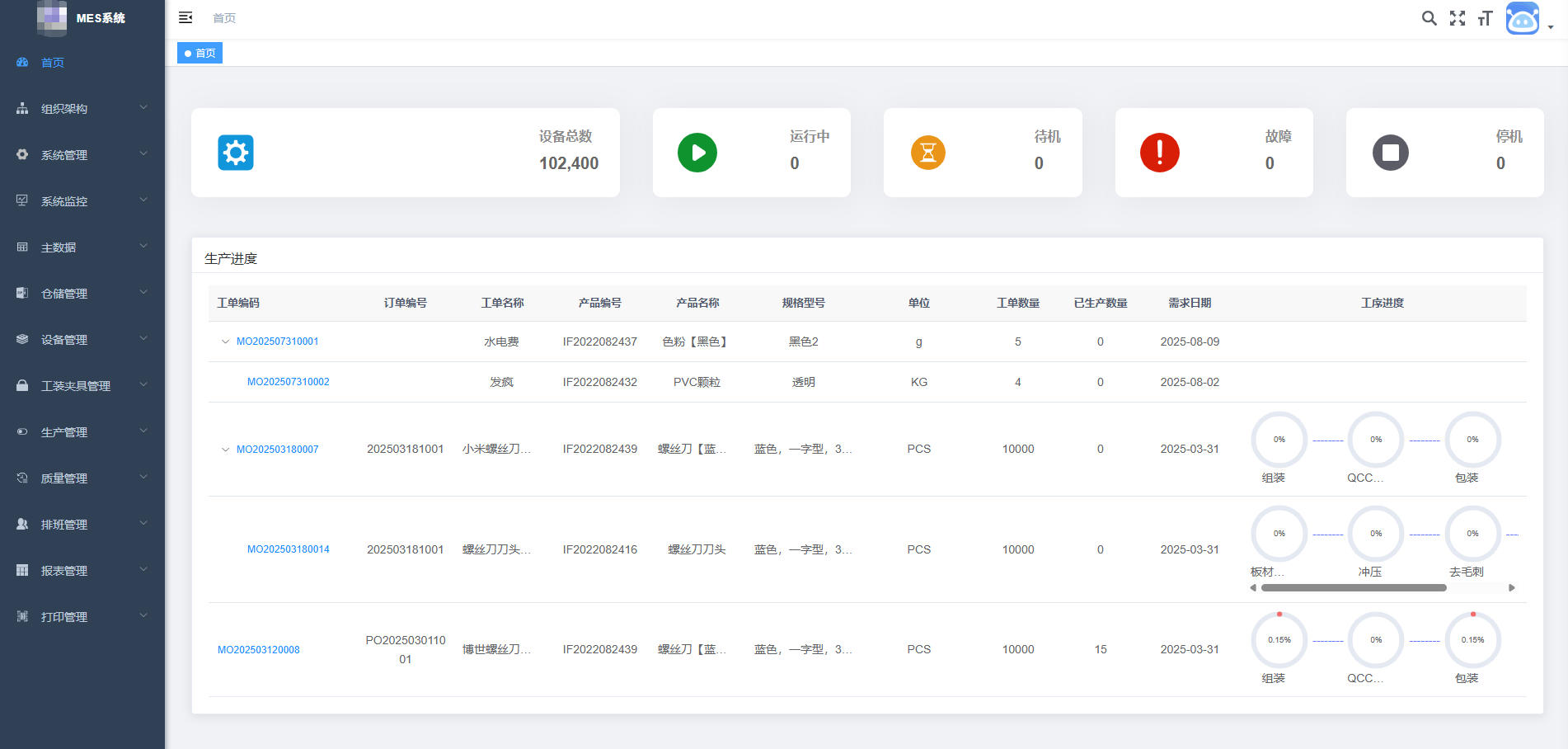

作为系统的核心,对生产订单、工序派工、生产进度、在制品(WIP)进行实时跟踪与管理,确保生产计划高效执行。

仓储管理

管理物料从入库、存储、领料到出库的全流程,实现库存精准化、可视化,保障生产物料的及时供应。

质量管理

贯穿于生产全过程,实现质量检验标准的制定、质量数据的采集、不良品处理及质量追溯,有效提升产品品质。

设备与工装管理

对生产设备、工装夹具进行全生命周期管理,包括台账、保养、维修、状态监控等,确保生产资源的可靠性与可用性。

价值分析

提升生产过程的透明化与可控性,加速决策响应

系统通过生产管理和系统监控模块,实时采集生产进度、设备状态、质量数据等信息,将“黑盒”的车间变为“透明”的工厂。管理者可以随时随地洞察生产现场的真实情况,一旦发生异常(如订单延迟、设备停机、质量超标),系统能及时预警,使管理决策从被动应对变为主动干预,大幅缩短决策周期,减少停工时间。

构建全流程质量追溯体系,降低质量成本与风险

通过质量管理模块与生产管理、仓储管理的联动,系统能够实现从原材料批次、加工设备、操作人员、生产时间到成品的正向与反向追溯。一旦出现产品质量问题,可以极速定位问题源头,精准召回,极大减少了召回范围和质量损失。同时,通过分析质量数据,可以从源头改进工艺,预防问题复发,提升产品质量一致性,降低外部客户投诉风险。

优化资源利用率与库存周转,实现降本增效

仓储管理模块实现了库存精细化管理,避免了物料积压和短缺,提高了库存周转率。设备管理与工装夹具管理模块通过计划性维护保养,减少了非计划性停机,延长了设备寿命,提升了设备综合效率(OEE)。排班管理使人力配置更合理。这些举措共同作用,直接降低了运营成本,提高了整体资源利用效率。

固化标准流程与数据驱动,支撑持续改善与数字化转型

系统通过主数据管理和标准作业流程,将最佳实践固化到系统中,确保操作的规范性和一致性,减少对个人经验的依赖。更重要的是,报表管理模块对海量生产、质量、设备数据进行分析,生成多维度报表(如OEE报表、一次合格率报表、物料损耗报表),用数据揭示管理盲点和改善机会,为持续改善(Kaizen)和战略决策提供科学依据,夯实了企业数字化转型的数据基础。

产品优势分析

-

全流程一体化集成优势

本系统并非孤立的功能模块堆砌,而是构建了一个高度集成的协同管理平台。从仓储管理的物料供应,到生产管理的工序执行,再到质量管理的全程监控,以及设备管理的资源保障,数据流无缝衔接,打破了各部门间的信息孤岛。这种一体化设计确保了信息的实时性与一致性,避免了因数据脱节导致的决策失误和管理效率低下。

-

深度可追溯性与质量管控优势

系统具备强大的正向和反向追溯能力。通过整合物料、设备、工装、人员、工艺参数与生产批次信息,可精确追溯至产品生产的每一个环节。当出现质量问题时(质量管理),能分钟级定位问题源头,界定责任范围,实现精准召回,这不仅极大提升了质量问题的处理效率,更构成了企业强大的质量防御体系和品牌信誉保障。

-

数据驱动与决策支持优势

本系统将传统的经验管理转变为科学的数据管理。所有生产活动都被量化为可分析的数据,并通过报表管理模块进行多维度、可视化的深度分析。管理者可以基于实时数据(如设备OEE、产能利用率、一次合格率、在库周转天数等)进行精准决策,识别生产瓶颈,优化工艺参数,驱动持续改善,使管理变得可预测、可衡量、可优化。

-

柔性配置与高可靠性优势

系统底层由主数据和系统管理模块支撑,具备高度的灵活性和稳定性。企业可根据自身业务需求,自定义组织架构、权限角色、业务流程和数据字段,快速适配管理变革。同时,系统监控功能保障了平台的稳定运行与数据安全。这种“柔性配置+稳定可靠”的特性,使得系统能够伴随企业共同成长,长期保值增效。

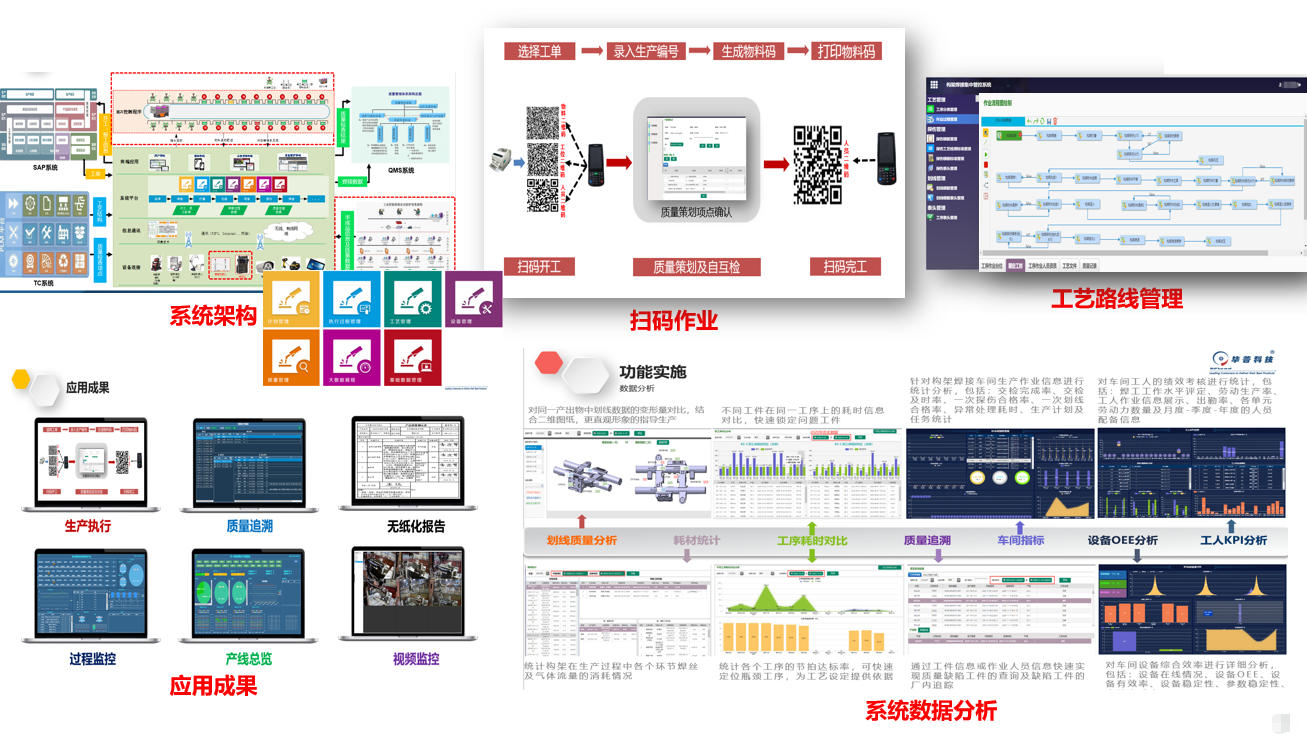

成功案例

中车

实现了铝焊车间、转向架车间焊接过程的生产管理,包括工单管理、工艺管理、报工管理、质量管理、设备管理等业务场景。

安徽墙煌

实现了铝单板、彩铝两个车间的项目成本计算、物料采购与入库、生产计划与报工、工序质量检测、成品入库与发货等业务场景。

唐山松下

构建了数字化车间,实现了采购供应协同、材料质量检验标准管理、PAD快速实现物料流转、制造报工、成品RFID自动出入库、材料、制造质量管理、销售发货管理。

实施流程

需求分析

现场调研与现状评估

业务需求梳理

方案设计

业务方案设计

技术路线选择

系统架构设计

系统实施

软件系统开发

系统集成测试

运行优化

人员培训

试运行与调优

持续改进