非标自动化产线

我们以专业的设计制造一体化团队为核心,专注于为客户提供定制化、智能化的非标自动化产线解决方案。我们通过技术创新深度赋能,助力制造业企业全面提升竞争力,驱动生产模式成功转型。

定制化方案设计与研发

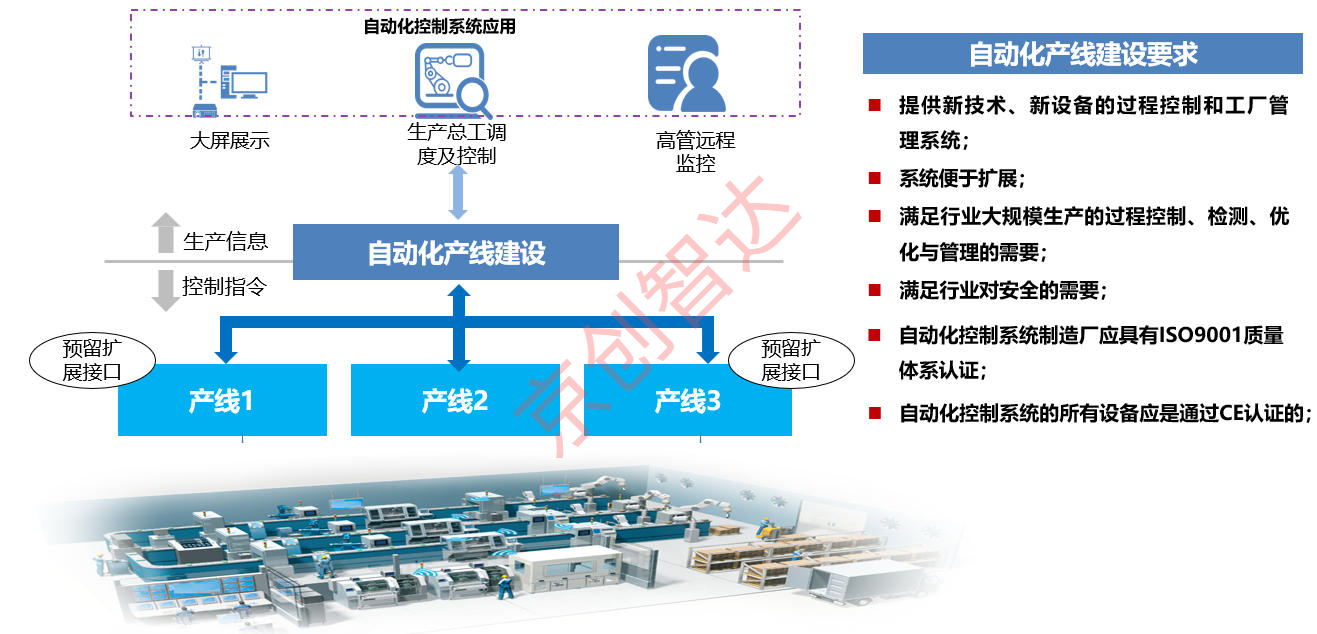

我们提供从需求分析到方案落地的全过程设计服务,通过深入现场了解您的工艺痛点与产能目标,为您量身规划产线布局、工艺流程并进行3D动态仿真,同时针对特殊工艺需求进行专项技术攻关,确保自动化方案在技术上可行、在经济上合理,为后续制造奠定坚实基础。

精密制造与系统集成

依据最终设计方案,我们负责核心非标机械结构的精密加工与标准件的选型采购,并在自有工厂内完成整线的装配与初步调试。我们专注于将机械、电气、机器视觉及机器人等子系统高度集成,编写核心控制程序,确保各个单元无缝协同,形成一个稳定、高效的有机整体。

现场安装与全面调试

产线出厂后,我们的工程师团队将负责现场的设备就位、安装与所有管线连接。随后,将结合您的实际物料与生产环境进行精细调试与参数优化,直至产线稳定达到约定的节拍、良品率等所有性能指标,最终完成验收交付,并为您提供全面的操作与维护培训。

持续的技术支持与售后服务

为保障产线的长期价值,我们提供贯穿设备全生命周期的支持服务。这包括快速的故障响应与维修、定制化的定期预防性维护保养,以及根据您未来业务发展所需的产线升级与改造服务,确保您的自动化产线能够持续稳定运行并适应新的生产需求。

价值分析

提升生产效率与产能

通过自动化、连续化的生产模式,大幅缩短单件产品生产节拍,减少工序间的等待时间,实现7x24小时不间断运行,从而显著提升单位时间内的产出与整体产能,直接支持业务规模的扩张。

保障品质一致性并降低不良率

自动化设备能精确重复预设动作,有效规避人工操作带来的随机性与不稳定性,从根本上减少因人为因素导致的产品划伤、装配错误等质量问题,确保产品品质的高度一致与稳定,显著降低不良品率与质量成本。

优化长期人力成本与应对不确定性

一次性投入可替代多个熟练工位,直接降低对一线操作工的长期依赖与持续增长的用工成本。同时,能有效应对“招工难”、人员流动率高带来的生产波动与培训压力,增强生产计划的稳定性和可控性。

提升生产安全与数据化水平

将员工从重复、繁重及具有潜在危险的作业环境中解放出来,最大限度减少工伤风险,提升 workplace 安全性。同时,产线集成的传感器与控制系统能自动采集关键生产数据,为工艺优化、产能分析和精益管理提供精准的数据支撑。

京创智达优势分析

-

深厚的技术积累与跨学科整合能力

我们拥有在机械设计、电气控制、机器视觉及机器人应用等多个技术领域的资深工程师团队,并具备成熟的行业技术方案库。这不仅让我们能精准解决复杂工艺难题,更确保了我们能将各子系统无缝整合,交付稳定、高效的一体化解决方案。

-

丰富的行业经验与成熟的项目管理方法论

我们在您所在的重点行业(如3C、汽车零部件、新能源等)拥有大量成功的落地案例,深刻理解行业特有的工艺标准与生产痛点。我们采用标准化的项目管理流程,从需求分析到最终验收,全程把控进度、成本与风险,确保项目按时、按质交付。

-

强大的定制化研发与柔性制造能力

我们不以标准机为导向,而是专注于为客户解决特定问题。具备从概念设计、3D仿真到精密加工的全链条能力,能够快速响应客户的非标需求,灵活调整方案,提供真正“量身定制”且具备高性价比的自动化产线。

-

全生命周期服务支持与持续合作价值

我们的合作不止于验收交付。我们提供从安装调试、操作培训到快速响应维护、定期保养及后期升级改造的全生命周期服务。这确保了产线的长期稳定运行和投资价值,并能伴随客户的成长而持续进化,成为客户信赖的长期战略合作伙伴。

成功案例

XXX火炬

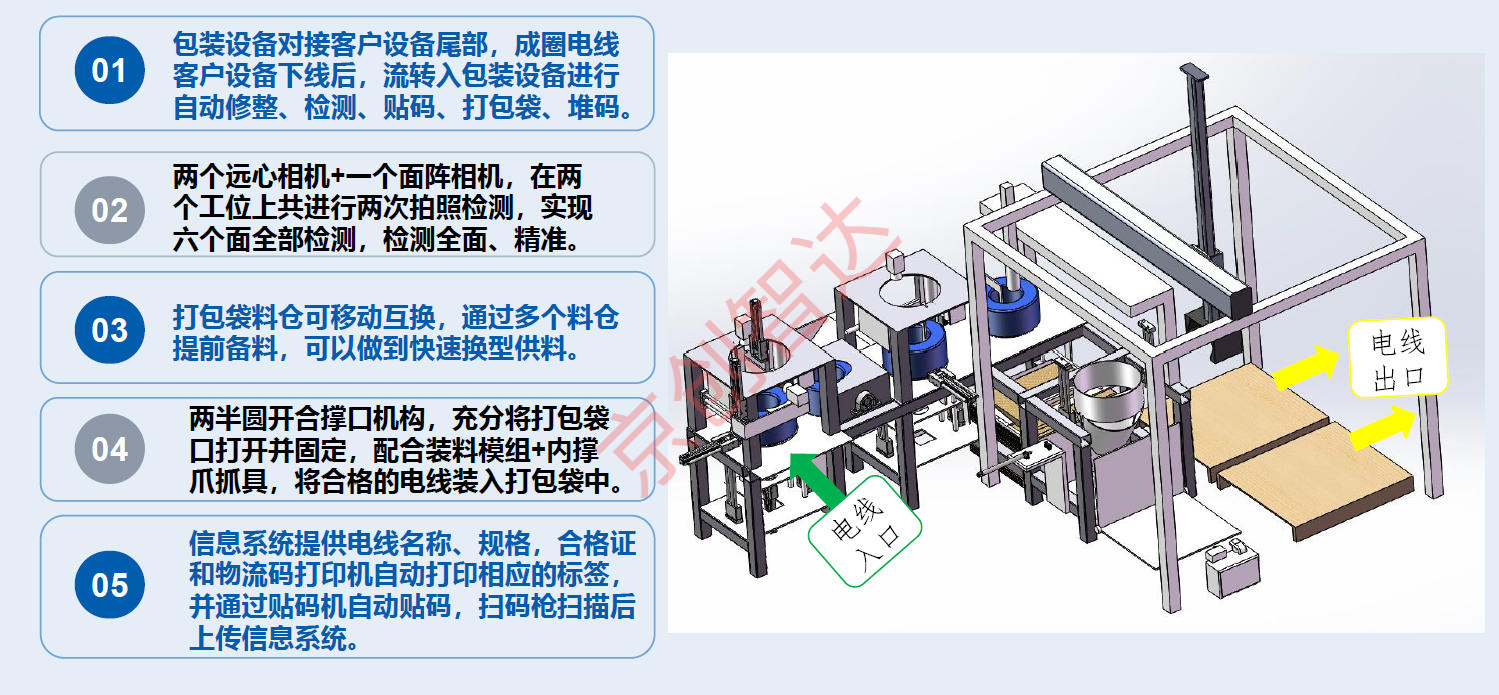

火花塞自动包装产线,该设备具备火花塞全自动套护套单支包装盒取料、撑口、装入、封口、套装包装盒取料、撑口、装入、封口的功能,实现产品全自动包装。

XXX航空

实现三个车间线束、电机、连接器的自动装配。

XXX重工

实现装载机产线自动上料、切割、搬运、焊接、下线。

实施流程

需求分析

现场调研与现状评估

业务需求梳理

方案设计

业务方案设计

三维建模

系统实施

物料加工与采购

产线安装与调试

整体集成测试

运行优化

人员培训

试运行与调优

持续改进